在精密制造與消費升級的雙重浪潮下,“表面處理”早已從產品的“加分項”變為“必選項”。無論是五金件的光澤度、衛浴五金的親膚觸感,還是汽車零部件的耐腐抗損性能,拋光工藝直接決定著產品的市場競爭力。然而,傳統人工拋光效率低、良品率波動大、粉塵污染嚴重等痛點,始終制約著制造企業的升級步伐。在此背景下,冠古科技以“智能自動拋光機”為核心產品矩陣,用技術創新重新定義工業拋光的精度、效率與可持續性,成為制造業表面處理環節的破局者。

一、行業之痛:傳統拋光為何“難啃”?

拋光,看似是“打磨光滑”的簡單工序,實則是對工藝的極致考驗。傳統人工拋光依賴師傅經驗,需手持工具反復摩擦,不僅面臨三大核心挑戰:

效率瓶頸:單件復雜工件拋光耗時長達數十分鐘,批量生產時人力成本占比超30%;

質量波動:工人熟練度差異導致良品率僅85%-90%,精密件易出現劃痕、過拋等問題;

環境與安全:金屬粉塵彌漫車間,長期接觸易引發職業病,環保合規壓力劇增。

制造業企業亟需一種“更聰明、更穩定、更省心”的拋光方案——這正是冠古科技研發自動拋光機的原點。

二、冠古科技:用“智能基因”重構拋光邏輯

作為專注工業自動化設備研發15年的技術型企業,冠古科技深諳“拋光不是體力活,而是精密控制的藝術”。其自動拋光機以“AI算法+模塊化設計+全場景適配”為核心,將拋光從“經驗驅動”轉向“數據驅動”,重新定義行業標準。

1. 核心技術:讓機器“會思考”的拋光

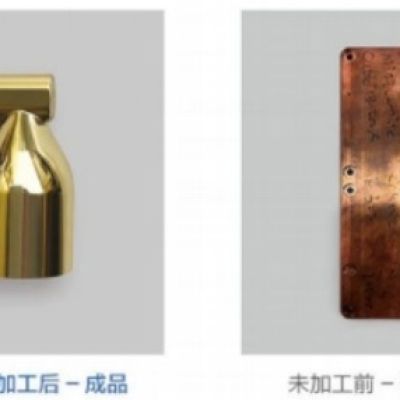

冠古自動拋光機的“大腦”是一套自主研發的智能拋光控制系統。通過多傳感器(壓力、轉速、溫度)實時采集數據,結合AI算法動態調整拋光頭角度、壓力與轉速,精準匹配不同材質(不銹鋼、銅、鋁合金、陶瓷等)、不同形狀(平面、曲面、異形件)的拋光需求。例如,針對衛浴五金的圓弧倒角,系統可自動識別輪廓并降低邊緣壓力,避免過拋;處理汽車輪轂的高硬度合金時,則提升轉速并延長局部打磨時間,確保均勻度。

2. 模塊化設計:一臺設備覆蓋全場景

考慮到制造業工件種類繁多,冠古科技摒棄“一臺設備打天下”的思路,推出模塊化組合方案。用戶可根據需求選配不同拋光模塊(砂帶、羊毛輪、麻輪等)、夾具系統及除塵裝置,靈活應對從微小電子元件到大型金屬構件的拋光任務。某衛浴龍頭企業引入后反饋:“過去需3臺專用設備處理不同配件,現在1臺冠古機+2個模塊即可覆蓋,產線空間節省40%,換型時間從2小時縮短至15分鐘。”

3. 綠色與效率的雙重突破

針對傳統拋光的污染難題,冠古機標配智能除塵系統,通過負壓管道+多級過濾裝置,粉塵收集率超99%,車間PM2.5濃度降至10μg/m3以下,完全滿足環保新規。同時,設備采用伺服電機+低能耗傳動結構,單臺設備年耗電量較傳統機型降低35%,真正實現“高效生產+綠色制造”。

三、落地實證:從“能用”到“好用”的客戶口碑

技術的價值,最終要靠場景驗證。目前,冠古自動拋光機已在五金制造、衛浴、汽車零部件、3C電子四大領域落地超200個項目,客戶包括多家行業頭部企業:

某汽車零部件廠商:用于發動機缸體拋光,單件耗時從8分鐘降至45秒,良品率從88%提升至98.5%,年節約人工成本120萬元;

某高端衛浴品牌:處理水龍頭表面拋光,徹底解決人工操作導致的色差問題,產品一致性大幅提升,助力通過國際高端品牌驗廠;

某精密模具企業:針對復雜曲面模具拋光,冠古機通過3D掃描建模預規劃路徑,表面粗糙度Ra值穩定控制在0.4μm以內,替代進口設備并降低成本50%。

四、不止于設備:冠古科技的“全生命周期服務”

在冠古科技看來,交付設備不是終點,而是服務的起點。公司建立“技術團隊+遠程運維+定期巡檢”的立體服務體系:

售前:提供免費試樣服務,針對客戶工件定制拋光方案;

售后:7×24小時響應,關鍵部件質保3年,遠程診斷解決90%以上故障。

這種“設備+方案+服務”的模式,讓冠古科技不僅成為設備供應商,更升級為客戶的“表面處理合作伙伴”。

結語:拋光自動化,是制造升級的必答題

當“工匠精神”遇上“智能技術”,冠古科技用自動拋光機證明:傳統工藝的升級,無需顛覆,只需重構。從解決效率與質量的矛盾,到兼顧環保與成本,冠古科技正以技術創新推動拋光工藝進入“智能精密時代”。如果您也在為拋光效率低、良品率不穩定而困擾,不妨與冠古科技聊聊——讓每一道拋光線,都成為企業提質增效的“黃金生產線”。(文末:點擊咨詢/立即預約試樣,獲取專屬拋光解決方案)

蘇公網安備32050602013509號

蘇公網安備32050602013509號